Chúng tôi sử dụng cookie để ghi nhớ lịch sử trình duyệt web của bạn và cung cấp trải nghiệm phù hợp với sở thích. Bạn có thể tham khảo thông tin chi tiết về cookie mà Ford sử dụng tại Chính sách bảo mật của Ford Việt Nam. Bằng cách nhấn vào nút Đồng ý, bạn xác nhận đã đã đọc và đồng ý với Chính sách bảo mật và sử dụng cookies của chúng tôi. Ford Việt Nam đã cập nhật Chính sách bảo mật, Quy chế hoạt động, Điều kiện và điều khoản chương trình đặt cọc trực tuyến, Điều khoản thanh toán có hiệu lực từ ngày 09/10/2024.

Để có thể đưa ra thị trường một dòng xe mới, các nhà sản xuất cần phải thử nghiệm hàng trăm mẫu thử với sự tham gia của hàng ngàn kỹ sư và thiết kế tại các cơ sở nghiên cứu trên toàn thế giới. Điều này đồng nghĩa với việc thường phải mất hàng năm trời mới có thể biến những bản vẽ trở thành mẫu xe thành phẩm trưng bày tại các đại lý.

Ford Ranger Raptor và Everest Sport

Các sản phẩm mới ra mắt ngày càng trở nên tinh tế, được trang bị nhiều tính năng thông minh và có nhiều phiên bản phong phú. Ford Ranger và Everest hiện tại là những ví dụ hoàn hảo cho thấy các dòng sản phẩm đã phát triển đa dạng như thế nào, với một số lượng đáng kể các phiên bản, nhiều lựa chọn phong phú về động cơ, hệ truyền động, hệ thống treo và thiết kế thân xe.

Bản vẽ phác thảo với sự hỗ trợ của phần mềm máy tính

Trước đây, quá trình phát triển một mẫu xe mới từ một bản vẽ phác thảo tới hoàn thiện, sản xuất và bày bán tại các đại lý có thể mất tới hơn 5 năm. Đó chính là lý do tại sao Ford Australia, quê hương của 2 mẫu Ford Ranger và Everest, đã quyết định đầu tư mạnh mẽ để đưa công nghệ máy tính vào quy trình thiết kế và chế tạo nhằm đẩy nhanh quá trình phát triển sản phẩm. Bằng cách sử dụng máy tính để tinh giản quy trình thiết kế và kỹ thuật, Ford có thể giảm thiểu đáng kể thời gian cũng như chi phí phát triển cho hai hạng mục quan trọng này.

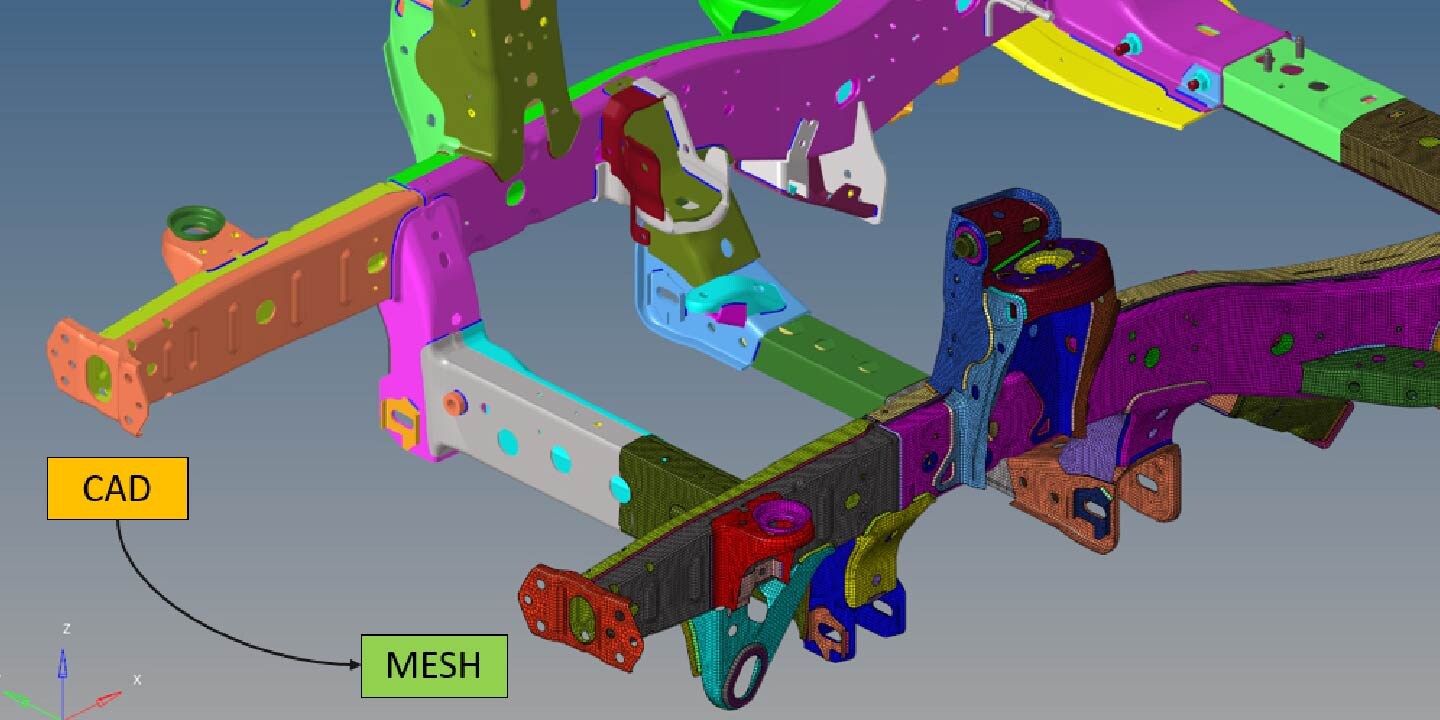

Với hơn 1.500 bộ phận cần được thiết kế, phát triển, kiểm nghiệm và hoàn thiện trên một chiếc xe mới, từ độ an toàn tới độ bền, kiểm duyệt thiết kế và nhiều yếu tố khác, việc áp dụng công nghệ thiết kế hỗ trợ bởi máy tính (CAE) giúp các kĩ sư hoàn thành hàng ngàn phân tích kỹ thuật (tương đương với vài chục nghìn giờ tính toán thông thường) sớm vài tháng trước khi bản thử đầu tiên được dựng nên.

Chi tiết thân xe kế được tạo ra với sự hỗ trợ của phần mềm máy tính

“CAE cho phép chúng tôi hoàn thiện sản phẩm trong không gian ảo, với dữ liệu thu thập được từ nhiều năm thử nghiệm trong môi trường thực tế. Các nguyên mẫu sau đó được đưa vào thử nghiệm trên đường nhựa và off-road và so sánh với kết quả của các dự liệu mô phỏng. Với CAE, chúng tôi có thể bắt đầu quy trình thử nghiệm thuận lợi hơn rất nhiều,” ông Jason Nogueira, Kỹ sư Khung gầm CAE tại Ford Australia cho biết.

Hệ thống máy tính có thể chạy các mô phỏng và các kịch bản “có thể xảy ra” với sản phẩm nhanh hơn nhiều so với việc thử nghiệm thực tế trên nguyên mẫu. Bằng việc ứng dụng CAE, quá trình thử nghiệm mọi khi kéo dài tới nhiều ngày trên nguyên mẫu nay có thể được thực hiện trong vài giờ. Từ đó, các vấn đề tiềm ẩn sẽ được phát hiện sớm hơn trong giai đoạn thử nghiệm và trong môi trường ảo, đồng nghĩa với việc giảm thiểu được những thay đổi thiết kế ở cuối giai đoạn phát triển – vốn rất tốn kém nếu phải thực hiện.

“Trong môi trường CAE, chúng tôi có thể áp dụng tải trọng và gia tốc cho một mô hình ảo để có thể hiểu được tác động của tải trọng đó lên các bộ phận trong giai đoạn thiết kế. Điều này cho phép chúng tôi tập trung vào một khu vực cụ thể để phát triển thêm trong môi trường CAE trước khi kiểm tra độ bền vật lý của sản phẩm,” ông Nogueira chia sẻ thêm.

Dù sự hỗ trợ của máy tính ở khâu thiết kế và chế tạo đã giúp tiết kiệm thời gian phát triển sản phẩm, công đoạn thử nghiệm vật lý trên nguyên mẫu vẫn giữ vai trò tối quan trọng trong chế tạo xe. Việc thử nghiệm trên các nguyên mẫu thực tế vẫn cần thiết để so sánh với những dự đoán của CAE và đánh giá, điều chỉnh cho phiên bản cuối cùng của thiết kế.

Trung tâm thử nghiệm của Ford

“Có thể nói, việc ứng dụng công nghệ máy tính vào quy trình thiết kế và chế tạo đã cách mạng hóa cách chúng tôi thiết kế và phát triển các dòng xe. Điều này giúp chúng tôi đáp ứng tốt hơn nhu cầu của khách hàng,” ông Nogueira giải thích. “Đó là những công cụ cực kỳ mạnh mẽ giúp đưa những ý tưởng đổi mới vào cuộc sống; nhưng tất nhiên không gì có thể thay thế được việc thử nghiệm trong môi trường thực tế, để đảm bảo những sản phẩm xe của chúng tôi có thể đáp ứng cũng như vượt qua mong đợi của khách hàng”.

Công việc phát triển và kiểm định trong môi trường thực tế đòi hỏi các kỹ sư Ford phải thử nghiệm sản phẩm ở khắp nơi trên thế giới và trong những môi trường khắc nghiệt nhất. Ford Ranger và Everest - hai sản phẩm toàn cầu - được phát triển tại Australia và thử nghiệm ở những vùng khí hậu và địa hình khắc nghiệt nhất trên khắp năm châu lục. Ranger và Evererest đã vượt qua hơn 600.000 km thử nghiệm, từ sa mạc nước Úc và khu vực Trung Đông cho đến địa hình hiểm trở ở Nam Phi và vùng núi ở châu Mỹ - trong điều kiện nhiệt độ từ –40o C đến hơn 50o C - Ranger và Everest đã được phát triển để bứt phá trong những điều kiện khắc nghiệt nhất thế giới.